隨著制造業向智能化、綠色化轉型,構建高效、精準的能耗監測與管理體系已成為智慧工廠建設的核心環節之一。本方案旨在設計并交付一套集數據采集、實時監控、智能分析與優化控制于一體的智慧工廠能耗監測系統,并提供專業、可靠、持續的信息系統運行維護服務,為工廠實現節能減排、降本增效與可持續發展目標提供堅實的技術支撐。

一、 系統建設方案

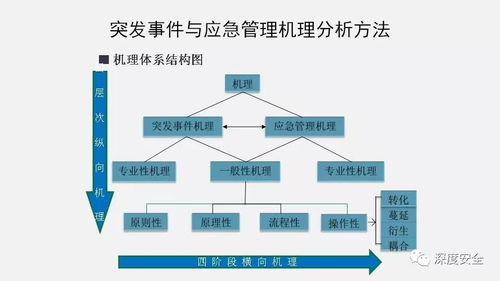

智慧工廠能耗監測系統是一個多層次、集成化的信息物理系統,其核心架構與功能如下:

- 系統架構:采用“感知層-網絡層-平臺層-應用層”四層架構。

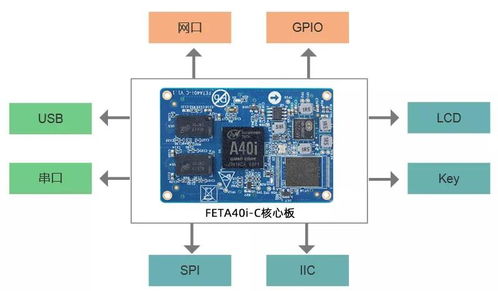

- 感知層:在工廠各關鍵能耗節點(如生產線、空壓站、制冷站、照明系統等)部署智能電表、水表、氣表、流量計、溫濕度傳感器等物聯網設備,實現能耗數據的全面、精準、實時采集。

- 網絡層:綜合利用工業以太網、無線傳感網絡(如LoRa、ZigBee)、5G等通信技術,構建穩定、安全的數據傳輸通道,確保數據實時、可靠上傳至數據中心。

- 平臺層:搭建基于云平臺或本地服務器的數據中臺,負責海量能耗數據的匯聚、存儲、清洗與治理,并構建統一的數據模型與能耗分析算法庫。

- 應用層:面向不同用戶角色(如管理層、能源工程師、運維人員)開發可視化監控大屏、Web端及移動端應用,提供豐富的功能模塊。

- 核心功能模塊:

- 實時監測與可視化:以廠區平面圖、工藝流程圖等形式,動態展示全廠、車間、設備三級能耗數據(電、水、氣、熱等)的實時值與歷史曲線,支持異常報警與定位。

- 能效分析與對標:建立科學的能效指標體系(如單位產品能耗、設備OEE與能耗關聯分析),進行多維度的統計、對比與趨勢分析,并與行業標桿或歷史最佳值進行對標,發現能效薄弱環節。

- 負荷預測與優化調度:基于歷史數據與生產計劃,利用機器學習算法預測未來短期與中長期能耗負荷,為錯峰生產、儲能系統充放電、契約容量管理等提供決策依據,降低能源成本。

- 碳排放監測與核算:依據相關標準,自動將能耗數據折算為碳排放量,生成碳排放報告,助力企業應對“雙碳”政策要求。

- 智能診斷與告警:設定能耗閾值與運行模式規則,系統自動診斷設備空轉、管路泄漏、用能浪費等異常情況,并通過短信、App推送等方式即時告警。

- 報表管理與決策支持:自動生成日、周、月、年等多周期能耗分析報表,支持自定義查詢與導出,為管理決策提供數據洞察。

- 關鍵技術保障:系統采用模塊化設計,確保高可擴展性;數據接口遵循OPC UA、Modbus等工業標準,保障與現有MES、SCADA等系統的無縫集成;部署嚴格的網絡安全防護措施,保障數據與系統安全。

二、 信息系統運行維護服務方案

為確保能耗監測系統長期穩定、高效運行并持續創造價值,我們提供全生命周期的運行維護服務:

- 運維服務目標:保障系統可用性(目標>99.5%)、數據準確性、響應及時性,并通過持續優化提升系統應用效果。

- 運維服務體系內容:

- 日常監控與巡檢:7x24小時監控系統運行狀態、數據流及服務器性能,定期進行現場設備與軟件系統的預防性巡檢,記錄并處理潛在隱患。

- 事件管理與故障響應:建立分級響應機制,提供熱線電話、在線工單、遠程支持等多種服務通道。對于一般問題,確保2小時內響應;對于嚴重故障,提供4小時內現場支援服務,快速定位并恢復系統。

- 數據維護與備份:定期校驗數據完整性與準確性,執行數據庫的備份、歸檔與恢復演練,確保數據安全。

- 系統優化與升級:根據工廠業務變化與技術發展,定期提供系統性能調優、功能增補建議及版本升級服務,使系統持續匹配管理需求。

- 用戶培訓與知識轉移:定期組織操作培訓、高級分析培訓,更新運維知識庫,提升客戶自主運維能力。

- 服務報告與定期評審:按月或季度提交運維服務報告,詳細記錄系統運行情況、事件處理、能耗分析洞察及優化建議,并舉行季度服務評審會議,共同規劃改進措施。

- 服務管理模式:采用基于ITIL/ISO20000標準的服務管理流程,配備專屬客戶成功經理與技術支持團隊,通過服務級別協議(SLA)明確雙方權責,確保服務質量可量化、可評估。

三、 預期效益

通過本方案的實施與持續運維,智慧工廠將實現:

- 管理透明化:實現能源消耗的可視、可測、可管,告別“黑箱”操作。

- 成本節約化:通過精準計量、異常預警和優化調度,預計可實現整體能耗降低5%-15%。

- 決策科學化:基于數據驅動的分析報告,支持投資決策(如節能改造項目評估)與生產調度。

- 運維高效化:專業的外包運維服務釋放工廠IT/工程師資源,使其聚焦于核心業務。

- 發展綠色化:夯實碳排放數據基礎,積極履行社會責任,提升企業綠色形象與市場競爭力。

本方案不僅交付一個先進的能耗監測工具,更承諾一份長期的、以價值為導向的伙伴式運維服務,助力智慧工廠在數字化轉型浪潮中,構建起堅固、智能的能源管理基石,邁向高效、低碳的未來。